摘要

二次脫模就是在推出鑄件過程中經(jīng)過兩次脫模,第一次脫模是指在壓鑄成形開模后在開模方向上的局部抽芯,第二次脫模是指鑄件的完全推出,二次脫模模具又稱開模側(cè)有預抽芯的模具。在壓鑄生產(chǎn)過程中,當壓鑄件局部包緊力過大時,如若強行推出鑄件,鑄件出現(xiàn)質(zhì)量問題便不是偶然,所以需要在推出鑄件前實現(xiàn)局部提前脫模,以降低這種大包緊力對鑄件的影響,這樣在開模方向上就配有抽芯裝置。值得一提的是:本文的二次脫模裝置也可以說是局部提前脫模裝置,局部提前脫模的作用是在推出鑄件前通過抽芯去除較大包緊力阻礙,以使壓鑄件推出過程順暢。

1

壓鑄生產(chǎn)推出過程分析

1.1?傳統(tǒng)推出對策

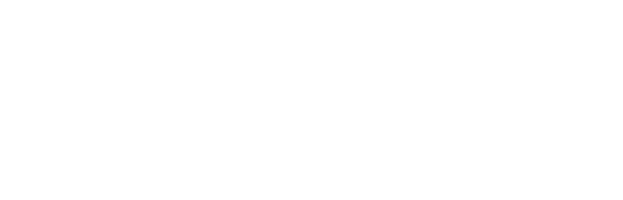

根據(jù)不同的推出元件,以往的鑄件推出機構(gòu)形式可分為推桿推出機構(gòu)、推管推出機構(gòu)、推件板推出機構(gòu)、斜滑塊推出機構(gòu)、齒輪傳動推出機構(gòu)及多元件復合推出機構(gòu),但無一例外的都沒有進行推出前的脫模處理。如圖1所示的氣缸前蓋壓鑄模動模視圖,在模具型腔的中間有一排四個較大的型芯,這些型芯將形成鑄件的四連孔,由于直徑大、深度深、斜度小、局部包緊力較大,模具在使用傳統(tǒng)的推出機構(gòu)時,四連孔推出開裂變形現(xiàn)象較嚴重,良品率極低,量產(chǎn)成本大。經(jīng)分析可以看出,在上述各種傳統(tǒng)推出方式中,有保證質(zhì)量效果相對好的機構(gòu),但均不能解決推出鑄件時產(chǎn)生鑄件開裂變形的根本問題。

已知氣缸前蓋材料為鋁合金,其壓鑄模型芯成形部位直徑3 cm,高度6 cm,出模斜度為1.5°。

應(yīng)用推出力公式F?t?=AP( μ cos α -sin α ),計算圖1所示的氣缸前蓋壓鑄模四連孔處的推出力約6.8 t,局部包緊力過大,所以有必要在推出鑄件之前進行局部脫模卸載。

1.2?二次脫模推出對策

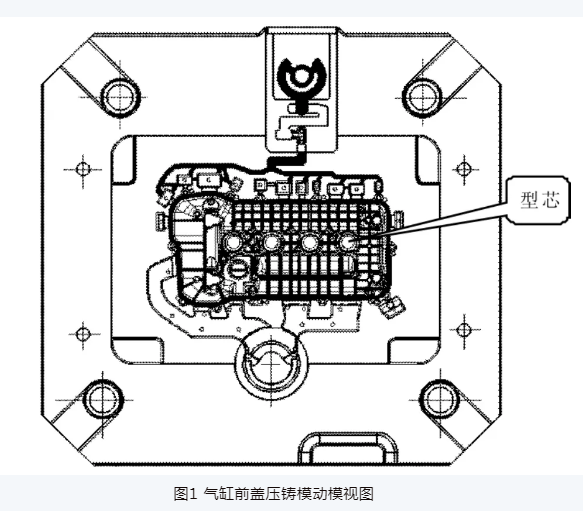

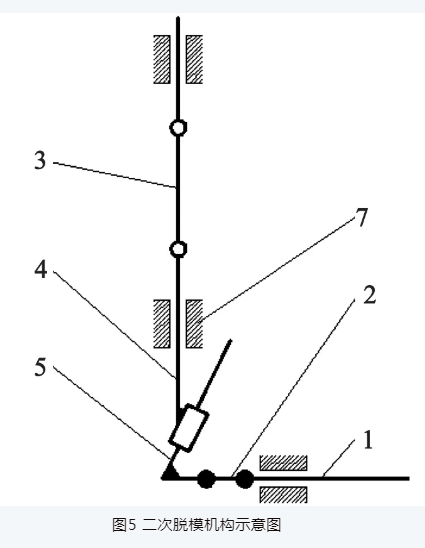

二次脫模是在傳統(tǒng)推出機構(gòu)的基礎(chǔ)上進行的改進,其推出效果發(fā)生了質(zhì)的變化。傳統(tǒng)推出機構(gòu),受推面積設(shè)置僅局限在型芯周圍,設(shè)置推桿較困難,即使用推管推出,受推面積也嚴重不足。因為受推面積需大于等于受推力除以許用壓應(yīng)力,由公式A?t?≥F?t?/[ σ ]=6.8/0.5=13.6 c㎡ (鋁合金許用壓應(yīng)力為50 MPa),如此大的受推面積要求,僅依靠在型芯周圍的環(huán)形面積上設(shè)置推管推出鑄件是無法滿足的。如果使用二次脫模抽芯機構(gòu),且在推出鑄件前抽芯,實現(xiàn)局部提前脫模,則此時的受推面將由原來的局部環(huán)形面積轉(zhuǎn)變?yōu)殍T件的全部投影面積,受推面積極大提高,如圖2二次脫模抽芯機構(gòu)圖所示,模具套板上方安裝的液壓油缸通過連桿3控制豎滑塊4做上下運動,豎滑塊4利用其自身左側(cè)導滑臺階在導條7滑槽中做上下滑動,導條7固定在動模套板上,豎滑塊4再通過其自身右下方的反向斜臺階與橫滑塊5內(nèi)部的T型斜槽結(jié)構(gòu)配合并控制橫滑塊5做左右滑動,橫滑塊5帶動型芯1做抽插芯運動,如此實現(xiàn)鑄件局部提前脫模,鑄件質(zhì)量顯著提高。

2

二次脫模抽芯機構(gòu)設(shè)計

2.1?二次脫模抽芯機構(gòu)的工作原理

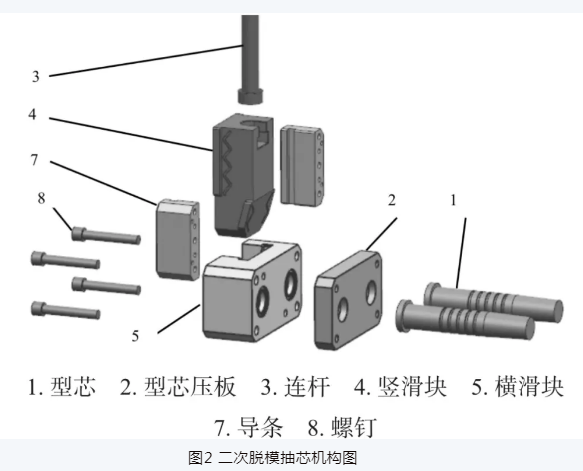

二次脫模抽芯機構(gòu)外觀圖如圖3所示。

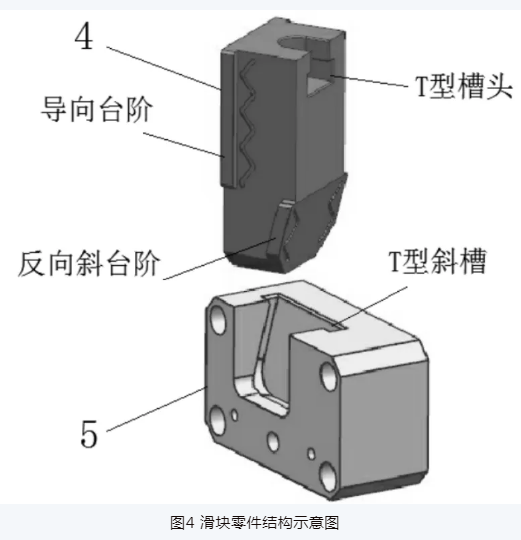

二次脫模抽芯機構(gòu)的工作原理是:如圖3二次脫模抽芯機構(gòu)外觀圖所示,動模套板6上部安裝液壓油缸,液壓油缸活塞桿與連桿3通過聯(lián)軸器連接在一起形成鉸接機構(gòu),實現(xiàn)聯(lián)動(液壓油缸安裝在件3正上方,圖中省略);連桿3端頭置于豎滑塊4上方的T型槽頭中(如圖4所示)與豎滑塊4連接在一起形成鉸接機構(gòu),由于豎滑塊4受導條7的約束只能做豎直方向運動,這樣液壓油缸活塞桿與連桿3豎滑塊4形成聯(lián)動成整體上下滑動;另外,如圖2所示橫滑塊5、型芯壓板2、型芯1通過鎖緊螺釘8固結(jié)在一起,由于型芯1只能在型芯孔中以導柱的形式滑動,所以,橫滑塊5、型芯壓板2、型芯1成整體只能水平滑動;又由于豎滑塊4雙面有導向臺階,所以豎滑塊4可以驅(qū)動橫滑塊5運動,這樣在油缸活塞桿驅(qū)動下可以實現(xiàn)型芯1的抽插芯動作,當油缸活塞桿做伸出動作時,帶動連桿3豎滑塊4向下運動,橫滑塊5、型芯壓板2、型芯1成整體向右運動,實現(xiàn)模具的插芯動作。當油缸活塞桿做退向油缸動作時,帶動連桿3豎滑塊4向上運動,橫滑塊5、型芯壓板2、型芯1成整體向左運動,實現(xiàn)模具的抽芯動作,型芯1提前脫模。由于該機構(gòu)主要是以豎滑塊驅(qū)動橫滑塊構(gòu)成,所以運動可靠,結(jié)構(gòu)科學合理。

2.2?二次脫模抽芯機構(gòu)尺寸設(shè)計

該二次脫模抽芯機構(gòu)是經(jīng)過多次計算并進行運動模擬之后,最終確定下來的方案,機構(gòu)中的主要零件滑塊三維實體結(jié)構(gòu)如圖4所示。二次脫模機構(gòu)示意圖見圖5。

二次脫模抽芯機構(gòu)尺寸確定方法:

(1)連桿3的兩端均設(shè)計為T型頭結(jié)構(gòu),使得機構(gòu)安裝便捷;

(2)通過在動模套板6上開槽,使連桿3安裝便捷,且機構(gòu)設(shè)置緊湊;

(3)機構(gòu)進行插芯復位時,依靠型芯安裝板2與動模底面限位,實現(xiàn)精準復位;

(4)型芯1內(nèi)部設(shè)有點冷卻裝置,且型芯底面采用O型密封圈密封,并用型芯壓板3固定,確保冷卻管在橫滑塊5運動過程中無干涉、無泄漏;

(5)在豎滑塊4左側(cè)設(shè)置導條7,機構(gòu)運動可靠,豎滑塊4拆裝方便;

(6)在豎滑塊4上設(shè)置有曲折油槽儲存潤滑脂,以便豎滑塊4驅(qū)動橫滑塊5運動順暢;

(7)機構(gòu)各零件均經(jīng)過二維及三維數(shù)據(jù)化處理,以確保各處銜接可靠。

?

3

結(jié)論

?

作者